Оглавление

Шлакоудаление

Шлакоудаление котельной

Для систем шлакоудаления паровых и водогрейных механизированных котельных Котельный завод "РЭП" производит

Наиболее трудоемким процессом при эксплуатации котельных установок является шлакозолоудаление. Этот процесс состоит из следующих операций: удаление золы и шлаков из топочных устройств и золовых бункеров; удаление золы и шлаков за пределы котельной; удаление золы и шлаков с территории, прилегающей к котельной. Перечисленные операции осуществляют различными способами. Выбор того или иного шлакоудаления и его способа зависит от ряда условий: систем и конструкции топочных устройств, зольности сжигаемого топлива, но главным образом от мощности котельной, т. е. соответственно от общего расхода очаговых остатков.

Шлакоудаление и выбор его производительности зависит от того, как предполагается его использовать - непрерывно или периодически. Непрерывное шлакозолоудаление - производительность системы соответствует расходу очаговых остатков, периодическое шлакозолоудаление его производительность увеличивается соответственно уменьшению времени использования. При сжигании топлива на простых колосниковых решетках золу и шлаки можно удалять вручную, если расход очаговых остатков не превышает 100 кг/ч. В противном случае применяют механизированное шлакоудаление.

Механизированное шлакоудаление подразделяют на гидравлическое, механическое и пневматическое. Гидравлический способ шлакозолоудаления требует определенных условий: достаточно большое количество воды, удобный золоотвал, расположенный не далее 5 км от котельной, благоприятный рельеф местности для прокладки золопровода с уклоном в сторону золоотвала. Сочетание этих условий, особенно для отопительных котельных, расположенных среди жилых массивов, довольно редко. Кроме того, сравнительно высокая стоимость сооружения систем гидрозолоудаления и большой удельный расход электроэнергии на 1 т золы препятствуют ее широкому распространению.

Шлакоудаление механическим способом отличается от других наименьшими капитальными и эксплуатационными затратами. Однако он имеет и недостатки, ограничивающие область его применения. Так, даже при расходе очаговых остатков порядка 5 т/ч приходится перемешать их не только в горизонтальном, но и в вертикальном направлении. Кроме того, довольно быстро изнашиваются скребки, цепи и другие узлы, а ремонтировать их на ходу достаточно сложно. Механизированное шлакоудаление состоит из механизмов для выдачи шлаков за пределы котельного агрегата (в качестве которых используются скребково - цепные, лопастные, плунжерные, многопланочные шлаковыталкиватели и шнековые питатели) и механизмов для приема и транспортирования шлака и золы в бункера временного хранения.

Для горизонтального и горизонтально - наклонного шлакоудаления применяют канатно - дисковые конвейеры (при расходе очаговых остатков до 0,8 т/ч) и скреперные устройства. Для вертикального транспорта шлака используют элеваторы или вертикально скиповые подъемники. Наиболее распространены в системах механического шлакозолоудаления скреперные устройства, которые подразделяются на скреперные подъемники и скреперные установки. Последние применяют даже для транспортирования шлака с размерами кусков более 350 мм.

Модель работы скреперного сухого шлакозолоудаления выглядит следующим образом - из бункеров котлов зола и шлак сбрасываются в скреперный канал, в котором при помощи лебедки и системы натяжных тросов перемещается ковш. Ковш захватывает золу и шлак и по наклонной эстакаде подает их в бункер, расположенный на известном расстоянии от котельной (13,5 м). Бункер разоружают в подъезжающие автосамосвалы. Золу и шлак заливают водой непосредственно в зольниках или бункерах либо в скреперном канале. Бункер оборудован челюстным затвором.

- Котельный завод «РЭП» выпускает водогрейные котлы марки HeatExpert и паровые котлы STEAMEXPERT, топки, транспортеры, скиповые подъемники, циклоны и вспомогательное оборудование. Каждое изделие собирается с тщательным контролем качества на всех этапах.

- Наше оборудование успешно работает практически во всех регионах России от Крыма до Камчатки, на территории соседних государств Казахстана, Белоруссии, Монголии, Литвы, Узбекистана.

- Разработки проектного отдела завода имеют патенты. Оборудование производится по типовым проектам и по техническим заданиям.

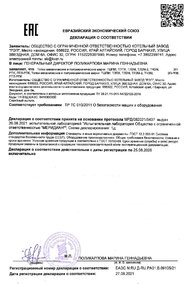

- Вся продукция завода сертифицирована.

- Аттестованная технология сварки позволяет выпускать поднадзорную продукцию.

- Выполняем разделы проектов теплоснабжения для прохождения экспертизы и составления проектно-сметной документации. Состоим в реестре членов СРО для выполнения проектных и строительных работы.

- Выполняем инженерно-консультационные услуги по эксплуатации и наладке котельных.

Виртуальный тур нашего завода

Виртуальный тур нашего завода

Котельный завод РЭП изготавливает топливоподачу и шлакоудаление. Котельный завод осуществляет производство транспортеров различной длины и конфигурации в зависимости от планировки котельной.

Наш youtube канал- Сертификаты завода

- Членство в СРО

- Аттестованная технология сварки

- Патенты на котельное оборудование

- Товарные знаки