Паропроизводительность

Паропроизводительность

Паропроизводительность – количество пара, которое вырабатывает котел за единицу времени и выражается в кг пара в час (кг/час), либо в тоннах (т/ч).

Номинальная паропроизводительность парового котла - наибольшая паропроизводительность, которую стационарный паровой котел должен обеспечивать в длительной эксплуатации при сжигании основного топлива или подводе номинального количества теплоты при номинальных значениях параметров пара и питательной воды с учетом допускаемых отклонений.

Регулирование паропроизводительности

Паропроизводительность парогенератора находится в прямой зависимости от расхода топлива, подаваемого для сжигания в топку. Чем больше расход топлива, тем выше производительность (но не выше заявленной). В твердотопливных котлах регулирование паропроизводительности происходит за счет количества подаваемого в колосниковую топку угля кочегаром, изменением тяги и общего напора дутьевого воздуха, поставляемого дутьевым вентилятором. В газовых и жидкотопливных паровых котлах регулирование производится путем изменения числа работающих форсунок, либо снижением давления перед форсунками.

Наш котельный завод производит паровые котлы производительностью 300, 500, 700, 1000, 1500, 1600, 2000, 2500 кг пара в час, температурой 115 °С, 130 °С, 170 °С и давлением 0.07 МПа, 0.17 МПа, 0.9 МПа.

Типы паровых котлов

Паровой котел - закрытый сосуд под давлением, используемый для производства пара путем передачи энергии от тепла жидкости.

Паровые котлы применяются на промышленных, производственных предприятиях и заводах для выработки насыщенного пара, используемого для технологических нужд.

Котельные агрегаты для производства пара различаются конструкцией, принципом действия, используемых видов топлива и имеют разную производительность.

| Производительность, кг/ч | Мощность, МВт | Конструкция | Топливо | Температура | Давление, МПа |

| 300 | 0.22 | жаротрубный | уголь, дрова, газ, дизель, мазут, отработанное масло |

|

|

| 500 | 0.37 | ||||

| 700 | 0.52 | ||||

| 1000 | 0.74 | ||||

| барабанный | уголь, газ, дизель, мазут, дрова, опилки, пеллеты, щепа, кора, стружка, лузга |

|

| ||

| 1500 | 1.1 | жаротрубный | уголь, дрова, газ, дизель, мазут отработанное масло |

|

|

| 1600 | 1.2 | ||||

| 2000 | 1.5 | ||||

| 2500 | 1.86 |

В таблице приведены параметры котлов производимых на нашем котельном заводе. Минимальная паропроизводительность парового котла нашего производства 0.3 т ч.

Конструктивно агрегаты делятся на жаротрубный и барабанный. В жаротрубных котлах продукты сгорания проходят внутри труб и передают тепло воде. В барабанных продукты сгорания проходят между труб, по которым течет вода, получая тепло.

Как производится пар

В паровых котлах вода подается в котел с помощью насоса. Топливо сжигается в камере сгорания. Горячие газы, образующиеся в результате сгорания, циркулируют в котле и нагревают жидкость внутри. Выше определенной температуры жидкость закипает и начинает испаряться, образуется пар. Наш жаротрубный паровой котел изготавливается с большой поверхностью испарения, которая максимально сокращает вынос капелек воды. Дополнительное разделение происходит в верхней паросборной камере, которая выполняет функцию сепаратора. На выходе вы получаете сухой насыщенный пар. Полученный пар передается потребителям на технологические нужды. Высокое качество получаемого пара исключает коррозии, перегрузку конденсатоотводчиков, образование водяных пробок, способствует стабильной подаче и лучшей транспортировке.

Работа паровых котлов характеризуется номинальной паропроизводительностью и параметрами вырабатываемого пара (температурой и давлением).

Регулирование температуры пара

Регулирование температуры пара основано на изменении давления.

Таблица зависимости температуры пара от давления:

| Температура пара, °С | 115 | 120 | 130 | 140 | 150 | 160 | 165 | 170 |

|---|---|---|---|---|---|---|---|---|

| Давление пара, МПа | 0.07 | 0.1 | 0.17 | 0.26 | 0.38 | 0.52 | 0.6 | 0.7 |

Паропроизводительность котельной

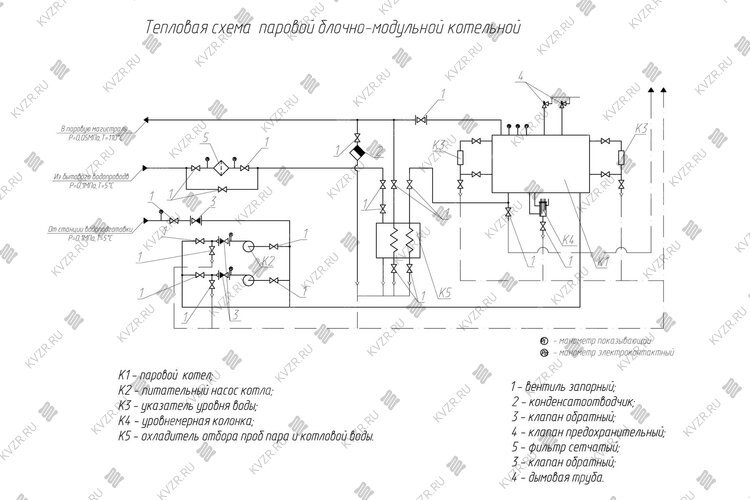

Расчет паропроизводительности котельной и выбора основного и вспомогательного оборудования выполняется за счет расчёта тепловой схемы.

Для составления и расчёта тепловой схемы необходимо иметь исходные данные:

- назначение данной котельной;

- теплоноситель;

- вид топлива;

- характеристику системы теплоснабжения;

- величины тепловых нагрузок и параметров теплоносителя;

- количество (или долю) возвращаемого конденсата;

- должна быть известна температура сырой воды, поступающей в котельную, и температура воды, идущей на химводоочистку.

По этим данным поэтапно производят расчёт принципиальной тепловой схемы.

Тепловая схема котельной

Цикл выработки насыщенного пара осуществляется следующим образом:

- вода питательная поступает по трубопроводу из бака запаса на питательный насос;

- насосом по трубопроводу вода подается в котел, где нагревается и преобразуется в пар;

- по паропроводу пар поступает в паровую магистраль;

- отбор проб пара осуществляется из паропровода;

- пар по паропроводу отбора подается к охладителю проб;

- отбор проб котловой воды осуществляется из трубопровода;

- котловая вода по трубопроводу отбора подается к охладителю проб.

Нагрузка котельной определяется как суммарный расход пара внешними потребителями с добавлением расходов на деаэрацию питательной и подпиточной воды, подогрев сырой воды перед водоподготовкой и потерь внутри котельной.

- Сертификаты завода

- Членство в СРО

- Аттестованная технология сварки

- Патенты на котельное оборудование

- Товарные знаки

Как подобрать мощность котла для вашего объекта

Подобрать мощность котла по площади важно учитывая не только площадь и объем здания, но и тип зданий и климатические данные региона.

На нашем сайте калькулятор расчета мощности котла учитывает тепло, требуемое на возмещение тепловых потерь через строительные конструкции и потери, вызываемые инфильтрацией (проникновением) наружного воздуха, через их неплотности и периодически открываемые двери.

Наружный строительный объем здания должен определяться умножением площади горизонтального сечения, взятого по внешнему обводу здания на уровне первого этажа на полную высоту здания, измеренную для панельных зданий: от уровня чистого пола (нулевой отметки) до верхней плоскости теплоизоляционного слоя чердачного покрытия, для остальных строений от уровня земли.

Расчетная температура воздуха в отапливаемых зданий принимается в зависимости от типа и назначения здания:

- Гостиница, общежитие, административное здание, жилые дома + 20 °С;

- Детские сады, ясли, поликлиники, амбулатории, диспансеры, больницы + 22 °С;

- Высшие и средние специальные учебные заведения, общеобразовательные школы, школы интернаты, лаборатории, предприятия общественного питания, клубы, дома культуры + 16 °С;

- Театры, магазины, пожарные депо + 15 °С;

- Кинотеатры + 14 °С;

- Гаражи + 10 °С;

- Бани + 25 °С.

В случае если требуется отопление различных по типу зданий, теплопотребление каждого считается отдельно, полученные значения складываются и подобрать мощность котла нужно в соответствии с общей суммарной мощностью каждого отдельно стоящего задания.

Климатические условия вашего региона принимаются в соответствии с СП 131.13330 Строительная климатология. Данные по всем регионам России занесены в наш калькулятор расчета мощности котла.

Подобрать мощность котла по площади с учетом потребностей объекта в тепле на вентиляцию и горячую воду возможно только с более детальным расчетом. Его вы можете заказать в отделе сбыта котельного завода отправив заявку на электронный адрес sb@kvzr.ru или позвонив по телефонам (38-52) 29-97-41, 29-97-42.