Оглавление

Парогенераторы для бетона

Парогенераторы для прогрева бетона

Производственный процесс изготовления бетона и изделий из него включает в себя тепловлажностную обработку бетона. Скорость нарастания структурной прочности цементного камня, может быть резко увеличена с повышением температуры среды при тепловой обработке. Чтобы сохранить при этом влагу, которая необходима для процесса гидратации зерен цемента, для тепловой обработки используют пар. Наиболее безопасной и экономически выгодной технологией на сегодняшний день для тепловлажностной обработки бетона является метод производства пара с помощью парогенераторов для пропарки бетона. Высокотемпературный пар, который производится парогенераторами, подается по трубопроводам в специальные пропарочные камеры, где располагают и производят обработку детали из бетона для последующего затвердевания. Тепловлажностная обработка бетона позволяет одновременно воздействовать на твердеющий бетон тепла и влаги, что ускоряет процесс твердения бетона и позволяет использовать детали на более ранних сроках.

В зависимости от технологического процесса может использоваться парогенератор для бетона с паром высокого давления до 0.9 МПа и температурой пара до 170 °С, с давлением 0.17 МПа и температурой пара до 130 °С или с паром низкого давления до 0.07 МПа и температурой пара до 115 °С.

Применение быстротвердеющих цементов позволяет сократить продолжительность изотермической выдержки (при более низкой температуре прогрева) и уменьшить общее время пропаривания. Изделия из легких бетонов вследствие их меньшей теплопроводности требуют более продолжительного времени тепловой обработки. Тепловлажностная обработка бетона оказывает существенное влияние на конечную прочность бетона. Следует отметить что, такие факторы, как длительность предварительной выдержки, водоцементное отношение, удобоукладываемость бетонной смеси, вид цемента должны всегда учитываться при назначении режима тепловлажностной обработки бетона.

Парогенератор для бетона технические характеристики

- паропроизводительность - 300, 500, 700, 1000, 1200, 1500, 1600, 2000, 2500 кг пара в час;

- температура пара - до 115 °С, до 130 °С, до 170 °С;

- давление пара - до 0.07 МПа, до 0.17 МПа, до 0.9 МПа;

- топливо - уголь, газ, дизель, мазут, отработка.

Парогенератор для сушки бетона назначение

- подогрев инертных песка, щебня;

- подогрев инертных бункеров завода;

- пропарка изделий из бетона;

- подогрев воды на бетонной установке;

- производство пара для пропарочных камер;

- разморозка грунта, песка, щебня, камня;

- плавление наледи, снега на дорогах для укладки бетона;

- теплоснабжение цехов.

Парогенератор для пропарки бетона конструкция

Жаротрубный парогенератор для бетона российского производства представляет собой одножаровую горизонтальную конструкцию и состоит из двух цилиндров разного диаметра, вставленных один в другой и соединенных между собой фланцами и паросборником. В передней части жаровой трубы размещена топка, а в задней части - конвективный пучок труб.

В верхней части генератора пара для сушки бетона приварен паросборник, представляющий собой полуцилиндр. На паросборной камере устанавливаются не менее двух предохранительных клапанов. На паросборной камере имеются штуцеры для установки электроконтактных манометров.

К фронтовой стороне парогенераторов крепится чугунная фронтовая плита, имеющая крепление для установки вентилятора, который служит для принудительной подачи воздуха в подколосниковое пространство и форсирования процесса горения, либо плита с отверстием и креплением для установки горелки и сжигания газового или жидкого топлива.

На задней крышке парогенератора бетона в основании дымовой трубы выполнен предохранительный взрывной клапан. Образующиеся в топочной камере продукты сгорания проходят конвективный пучок труб и выводятся через трубу дымовую, установленную на корпусе в хвостовой части агрегата.

Промышленный парогенератор для бетона запитывается водой через штуцер. Подпитка ведется из питательного бака через электронасос, соединительную арматуру. На трубопроводе подпитки водой должно быть установлено запорное устройство и обратный клапан. Запорное устройство должно располагаться между паровым генератором и обратным клапаном. Для подпитки устанавливается не менее двух насосов с электроприводом. На стороне нагнетания каждого центробежного насоса до запорного органа должен быть установлен обратный клапан. На трубопроводе выдачи пара, в непосредственной близости от парогенераторной установки, устанавливается запорное устройство. На парогенераторе имеются продувочные штуцера предназначенные для удаления шлама, образующегося в результате работы теплоагрегата, периодической продувки котловой воды и для спуска воды в случае необходимости.

В передней части жаровой трубы в верхней части установлена легкоплавкая пробка – предохранительное устройство прямого действия. В случае повышения температуры она расплавляется, вода через отверстие поступает в топку, пламя в топке затухает, а в парогенераторе понижается давление пара. Такая конструкция обеспечивает безопасность парогенератора для производства бетона. На боковой части корпуса устанавливается датчик уровней воды, связанный с паровым и водным пространством агрегата соединительными трубками.

На боковой части корпуса устанавливается соединительная труба (колонка), служащая для установки двух указателей уровня, и связанная с паровым и водным пространством парогенератора соединительными трубками. На боковой части внизу корпуса имеется ревизия с крышкой для периодического осмотра состояния поверхностей нагрева со стороны водяного объема.

Твердотопливный парогенератор для бетона

К фронтовой стороне парогенератора для бетона крепится чугунная фронтовая плита, имеющая крепление для установки вентилятора, который служит для принудительной подачи воздуха в подколосниковое пространство и форсирования процесса горения. В нижней части топочной камеры укладываются колосники, на которых происходит горение топлива.

Парогенератор дизельный для бетона

При производстве бетона и изделий из него широкое применение получил дизельный парогенератор для бетона. Технология пропаривания форм требует определенной скорости подъема и охлаждения температуры в камере. Дизельные парогенераторы для бетона полностью автоматизированны. В зависимости от установленного режима пропаривания, пар может подаваться в камеру периодически или постоянно. Агрегат понимает когда нет потребности в паре и встает в режим ожидания.

Дизельная горелка крепится к чугунной фронтовой плите с отверстием и креплением для ее установки и сжигания газового или жидкого топлива.

Парогенератор для бетона принцип работы

Принцип работы промышленного парогенератора для бетона основан на теплообмене между водой и дымовыми газами. Водяная рубашка окружает топку и конвективный блок. Нагреваемая вода испаряется и образует собирающийся в верхней части парогенератора насыщенный пар, который по паропроводу отправляется к месту потребления для пропаривания бетона. При этом вода используется без предварительной очистки. Удаление продуктов сгорания происходит через дымовую трубу. Для защиты работы парогенератора для пропарки бетона он оборудуется контрольно-измерительными приборами и пультом управления. При эксплуатации теплоагрегата необходимо избегать резкого сброса давления, так как это может привести к большому объему парообразования. При необходимости парогенератор может быть переведен в водогрейный режим, для этого изменяется схема подключения.

Пропаривание необходимо для получения высокой прочности бетона на ранних стадиях его изготовления. Схватывание бетона, состоящего из цемента, воды и различных наполнителей (песок, гравий, керамзит и т. д.) происходит достаточно длительный период, а достижение необходимой прочности может занимать несколько месяцев. Для ускорения этого процесса, тем более в холодное время года, требуется подогрев и пропаривание.

Пропарка парогенератором для бетона паром высокого давления заготовленных бетонных деталей производится в паровых камерах или автоклавах. Период пропаривания длится обычно несколько часов. Рекомендуется перед пропариванием выдержать изделия в течение короткого времени в обычных атмосферных условиях. Не следует производить слишком быстрый нагрев изделий в камере. По вопросу максимально допустимой скорости нагрева изделий существуют противоречивые мнения. Указываемые различными исследователями величины колеблются от 5,5 до 66° С час. Следует также избегать быстрого охлаждения изделий по окончании пропаривания.

Обработка парогенератором для сушки бетона высокого давления способствует росту кристаллических связей, а в присутствии мелкого кремнистого заполнителя происходит еще реакция между заполнителем и известью в цементе, что способствует значительному увеличению сульфатостойкости бетона. Усадка и влагопоглощение также уменьшаются.

Технология пропаривания при использовании парогенератора для бетона низкого давления заключается в следующем - заготовленные бетонные детали укладываются в специально построенные камеры или же над деталями устанавливаются легкие переносные колпаки, а пар подается по гибким трубопроводам. Последний способ имеет то преимущество, что на нагревание маленьких колпаков требуется меньше времени, чем на нагревание больших камер, в которых установлено много изделий. Отпадает также необходимость перемещать изделия после формования.

Пропарка бетона парогенератором низкого давления увеличивает скорость твердения бетонных деталей, однако не улучшает сульфатостойкости, усадки и водонепроницаемости.

При этом способе, так же как и при обработке паром высокого давления, следует избегать слишком быстрого нагревания или охлаждения изделий.

Если горячие изделия высыхают после того, как они были выдержаны в паровой камере в течение нескольких часов, достаточных лишь для облегчения снятия форм, то снижение предела прочности бетона может быть довольно значительным. Прочность деталей, обработанных парогенератором для бетона высокого или низкого давления, незначительно отличается от прочности форм, выдержанных в атмосферных условиях, если только скорость нагревания деталей не была слишком высока. В последнем случае при последующем выдерживании деталей во влажной атмосфере прочность не увеличивается.

Пропаривание ускоряет затвердевание бетона и улучшает его качества. Для обеспечения успешности этого процесса необходимо соблюдать определенные рекомендации:

- выдержать изделия несколько часов в обычных атмосферных условиях;

- не допускать чрезмерно быстрого нагрева изделий;

- соблюдать время нагревания, которое выбирается в зависимости от марки производимого бетона;

- не производить слишком быстрое охлаждение обрабатываемых изделий. Температура должна снижаться постепенно, ее скорость не может превышать 25-30 °С в час.

Прочность железобетонных изделий, прошедших пропаривание и обработку парогенератором для сушки бетона значительно превосходит прочность изделий, прошедших подготовку в атмосферных условиях.

Подобрать парогенератор для бетона по мощности

Для предприятий, на которых уже налажено производство и отработана технология, мощность парогенератора, который необходимо купить, выбирается по проекту, выполненному проектной организацией. Если у вас еще отсутствует проект, и вы хотите купить парогенератор для вновь создаваемого производства, то вам помогут специалисты нашего предприятия, после ответов на следующие вопросы.

- Топливо на котором будет работать парогенератор.

- Тип обрабатываемого материала – песок, зерно, молоко, бетон, мазут, древесина, корма, стекло и подобное. (По виду материала на основе справочных данных определяются – теплоемкость и плотность материла. Эти характеристики необходимы для определения времени нагрева до нужной температуры).

- Объем и (или) масса единовременно обрабатываемого материала.

- Температура, до которой требуется нагревать материалы. (Если вам нужен пар для пастеризации молока, то это 100-110 °С, а если необходимо нагревать высококачественный пенобетон, то уже 140 °С).

- Время, в течении которого материал, должен находится под воздействием данной температуры.

- Если в соответствии с технологией требуется выделить несколько этапов нагрева по времени и температуре, или важно время нагрева (быстрый нагрев или постепенный), то это необходимо отметить тоже.

- Камера, в которой производится нагрев материала. (В пищевой промышленности это промышленные заводские камеры и автоклавы, но в строительной сфере, например для обработки песка - это могут быть даже временные помещения, устроенные из брезента или полиэтилена.)

- Расположение камеры внутри здания или на улице.

- Если камера уличного расположения, то важно работает она круглогодично или только в теплое время года.

- Для уличных камер важно указать минимальную температуру наружного воздуха, при которой будет производиться обработка материала.

- Котельный завод «РЭП» выпускает водогрейные котлы марки HeatExpert и паровые котлы STEAMEXPERT, топки, транспортеры, скиповые подъемники, циклоны и вспомогательное оборудование. Каждое изделие собирается с тщательным контролем качества на всех этапах.

- Наше оборудование успешно работает практически во всех регионах России от Крыма до Камчатки, на территории соседних государств Казахстана, Белоруссии, Монголии, Литвы, Узбекистана.

- Разработки проектного отдела завода имеют патенты. Оборудование производится по типовым проектам и по техническим заданиям.

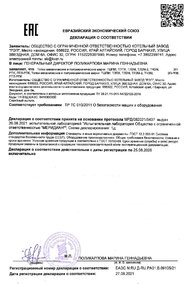

- Вся продукция завода сертифицирована.

- Аттестованная технология сварки позволяет выпускать поднадзорную продукцию.

- Выполняем разделы проектов теплоснабжения для прохождения экспертизы и составления проектно-сметной документации. Состоим в реестре членов СРО для выполнения проектных и строительных работы.

- Выполняем инженерно-консультационные услуги по эксплуатации и наладке котельных.

Виртуальный тур нашего завода

Виртуальный тур нашего завода

Котельный завод РЭП изготавливает парогенераторы для бетона. Температура пара 115 - 170 градусов, паропроизводительность 300, 500, 700, 1000 кг пара в час, давление пара до 0.07 МПа, вид топлива: твердое, газ, дизель, мазут.

Наш youtube канал- Сертификаты завода

- Членство в СРО

- Аттестованная технология сварки

- Патенты на котельное оборудование

- Товарные знаки